2.1 Drucktechniken

Bei 3D-Druckern gibt es mehrere Drucktechniken, welche alle unterschiedlichen Zwecken dienen. Es gibt somit nicht die EINE Drucktechnik, sondern fast jede Technik hat ihre Daseinsberechtigung. Den größten Unterschied gibt es natürlich bei der Wahl des Druckmaterials, nimmt man beispielsweise einen Kunststoff oder sogar Metall, hat dies großen Einfluss auf das Druckergebnis. Die eingesetzte Drucktechnik spielt jedoch auch eine Rolle. Die verschiedenen Techniken werden im Folgenden im Detail erklärt.

FDM/FFF

Das Fused Deposition Modeling (FDM), oder auch Fused Filament Fabrication (FFF) genannt, ist ein additives Verfahren, bei dem sich die Düse/der Extruder direkt über der Position des Objekts befindet und das Material an der vorgesehenen Stelle schichtweise ablässt und somit das Objekt nach und nach aufgebaut wird. Dem gegenüber stehen subtraktive Verfahren, bei denen Material entfernt wird, um ein Objekt zu formen.

Das FDM-Verfahren ist im Vergleich sehr kostengünstig, einfach zu bedienen und relativ ungefährlich in der Handhabung, weshalb es auch sowohl für den Schulbetrieb als auch für Privatanwender sehr zu empfehlen ist und dort mittlerweile sehr verbreitet ist.

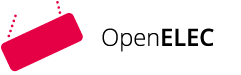

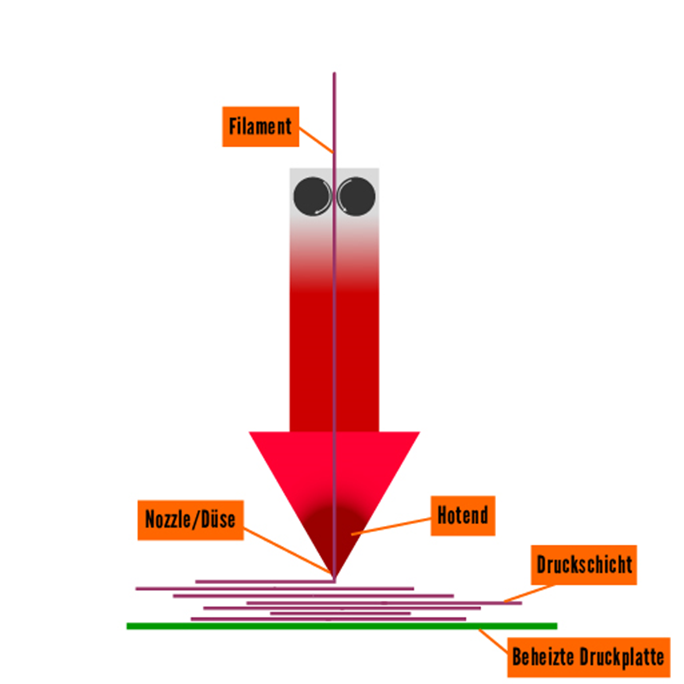

Folgend ein Schaubild, wie ein FDM-Drucker im Detail aufgebaut ist.

Bildquelle: Walther Learning Solutions GbR

Spule

Auf der Spulenhalterung wird die Filamentrolle aufgehangen, damit dieses nach und nach vom Extruder eingezogen werden kann.

Bildquelle: (c) Prusa Research - prusa3d.com

Filament

Bei dem Filament handelt es sich im das Druckmaterial. Dieses gibt es in verschiedensten Ausführungen, worüber Sie in Kapitel 4 „Filamente (Druckmaterialien)“ mehr erfahren werden.

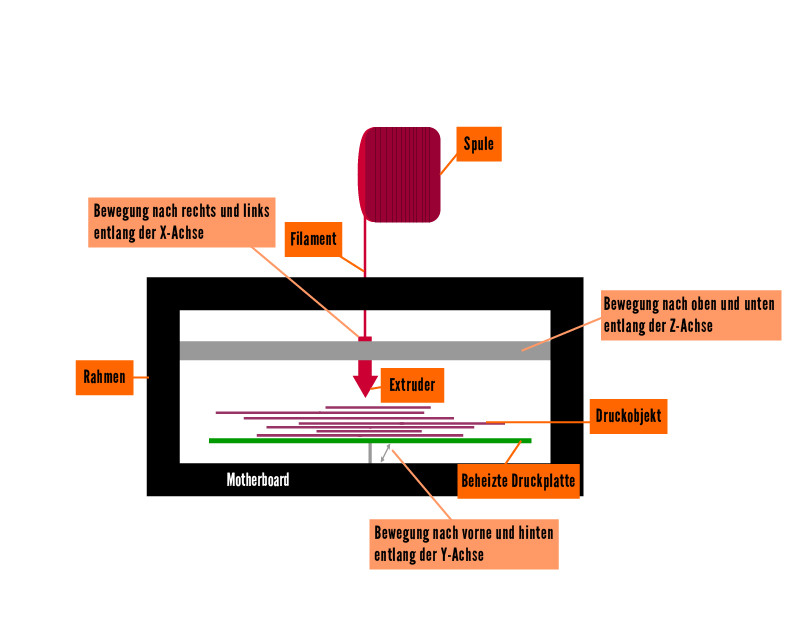

Beheiztes Druckbett

Ein beheiztes Druckbett gehört mittlerweile zur Basisausstattung eines jeden 3D-Druckers. Dieses sorgt nämlich dafür, dass der 3D-Drucker mit so vielen Druckmaterialien wie möglich kompatibel bleibt und ein Verbiegen, Lösen und Verziehen des Druckobjekts verhindert wird.

Bildquelle: (c) Prusa Research - prusa3d.com

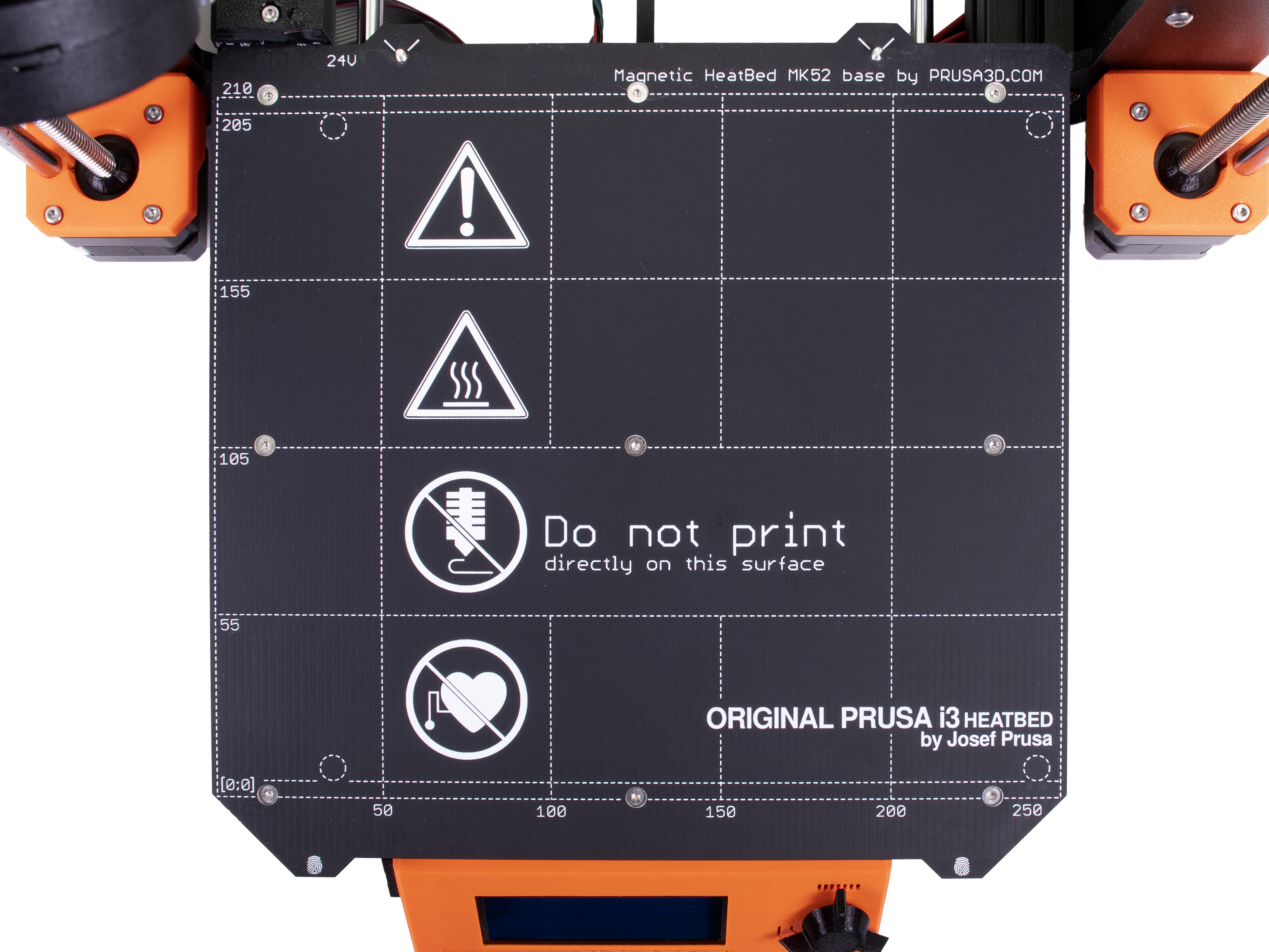

Rahmen

Ein robuster Rahmen (am besten aus Metall) sorgt dafür, dass weniger Vibration beim Druckvorgang auftritt und ermöglicht so einen schnelleren Druck, ohne dass die Druckqualität darunter leidet.

Bildquelle: (c) Prusa Research - prusa3d.com

Steppermotor

Mit Hilfe eines Steppermotors können die Schritte entlang aller Achsen sehr präzise gesteuert werden. Die Motoren befinden sich am Extruder und am Druckbett.

Bildquelle: (c) Prusa Research - prusa3d.com

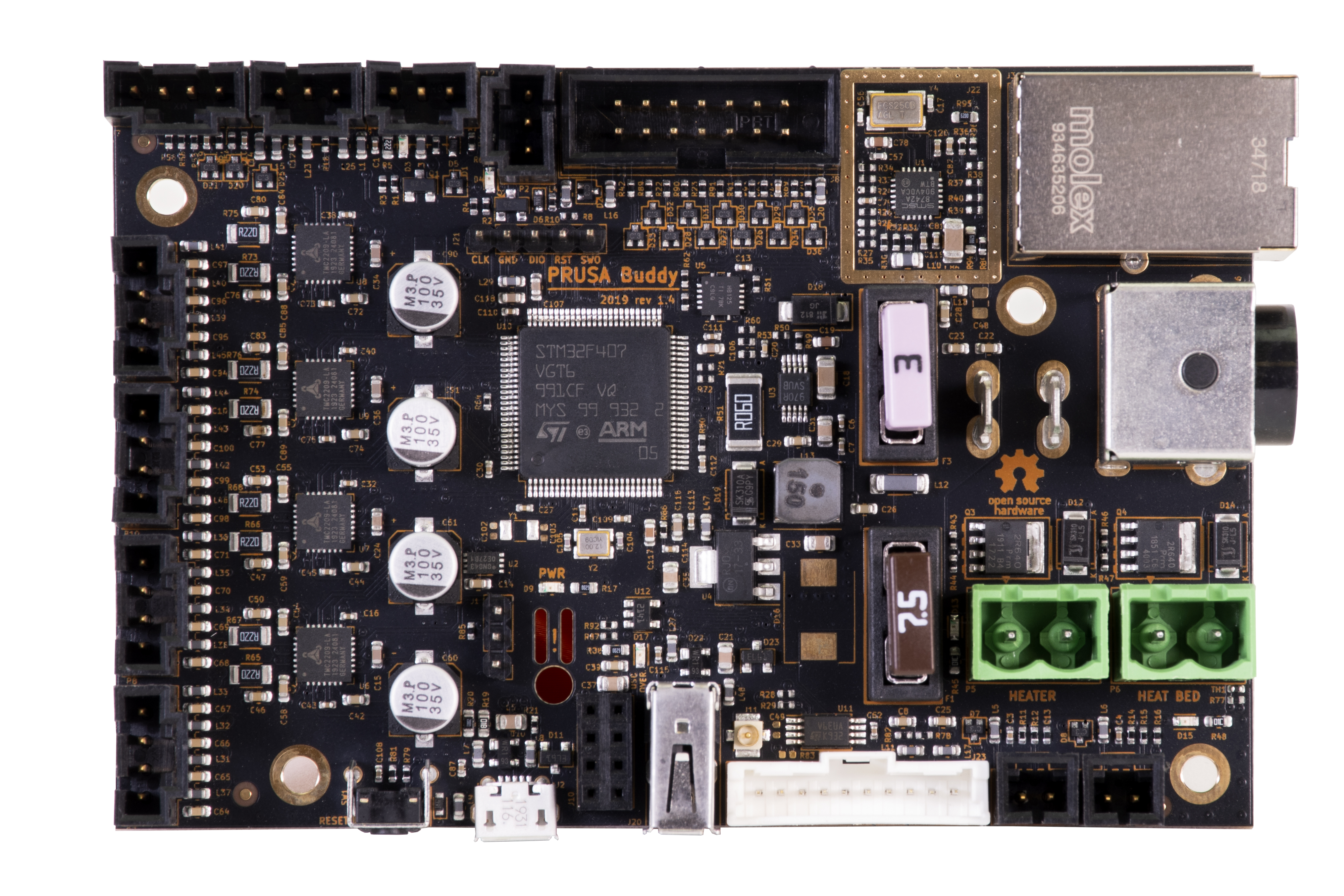

Mainboard

Das Mainboard ist die elektronische Komponente, wodurch der 3D-Drucker zu einem kleinen Computer wird. Dadurch ist der 3D-Drucker in der Lage, die Druckanweisungen in Form von G-Codes zu lesen sowie die Motoren und das Heizen zu steuern.

Bildquelle: (c) Prusa Research - prusa3d.com

Extruder

Der Extruder ist grundsätzlich eine Art „computergesteuerte Heißklebepistole“. Das Filament wird durch eine erhitzte Düse gepresst und der Strang entlang einer geführten Linie aufgebracht. Dies wird im Detail von folgendem Schaubild dargestellt.

Bildquelle: Walther Learning Solutions GbR

Durch das Abkühlen wird das Filament fest und bleibt in Form. Dieser Vorgang wiederholt sich in mehreren Schichten, wodurch ein dreidimensionales, formstabiles Objekt entsteht.

Dieses Verfahren eignet sich besonders gut dazu, um Kunststoffe zu drucken. Die unterschiedlichen Namen kommen übrigens deshalb zustande, da FDM ein geschützter Begriff der Firma Stratasys ist, weshalb im Laufe des RepRap-Projekts die Community FFF eingeführt hat. Im Endeffekt beschreiben beide Begriffe aber das gleiche Verfahren.

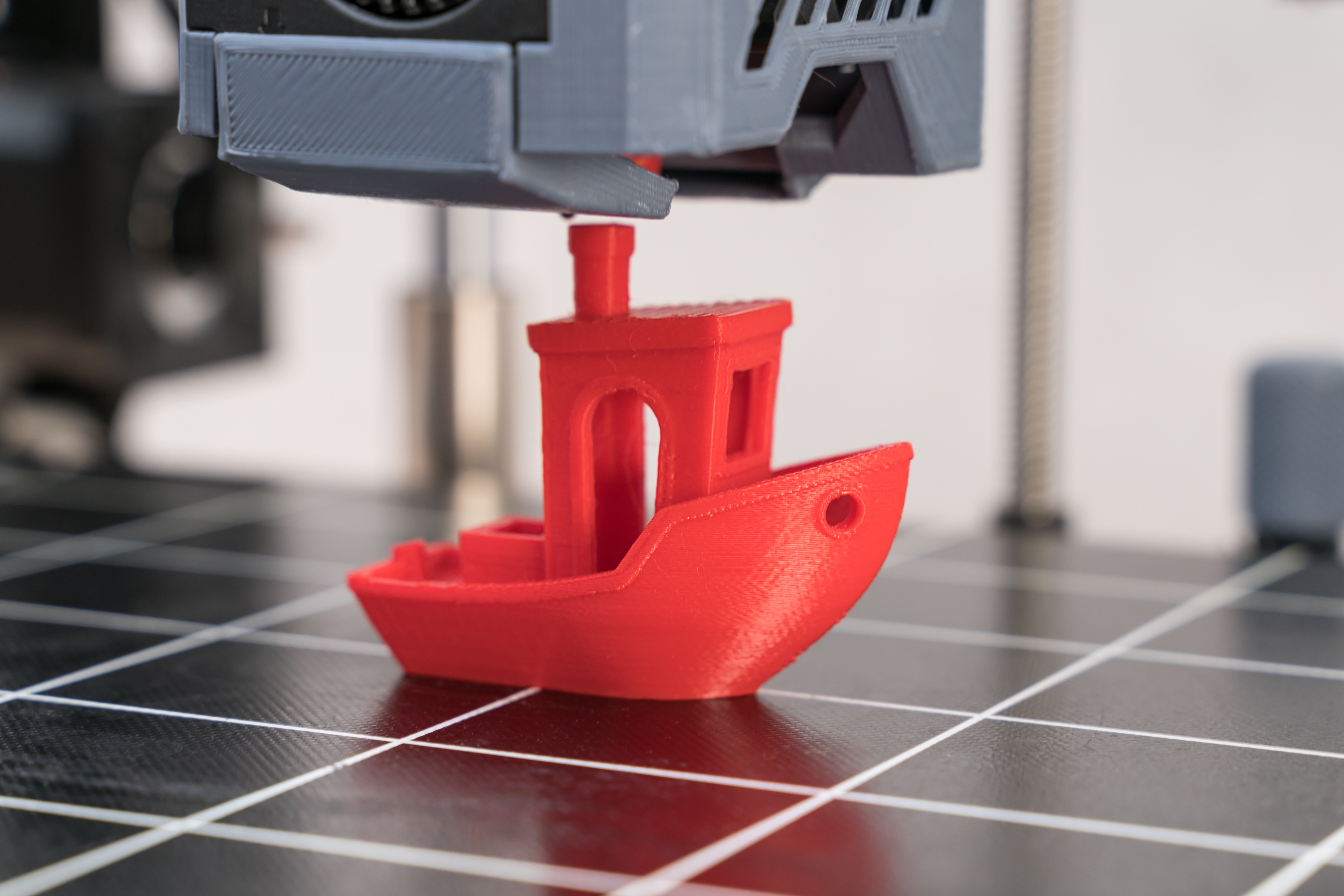

Die Einsatzmöglichkeiten von FFF sind schier grenzenlos. Es eignet sich gut für Anfänger, da es besonders leicht anzuwenden ist, jedoch bleibt es auch für Profis interessant, denn mit richtigen Einstellungen und dem perfekten Material lässt sich noch sehr viel herausholen. Auch lässt sich ziemlich präzise mit dem Verfahren arbeiten, so dass Prototypen für die Automobilindustrie, Medizintechnik und Ähnliches gedruckt werden können. Natürlich sind aber auch die einfachen Dinge wie selbst erstelltes Spielzeug, Figuren oder simple Ersatzteile problemlos möglich zu drucken.

Abbildung: Im FDM-Verfahren gedrucktes Spielzeugschiff

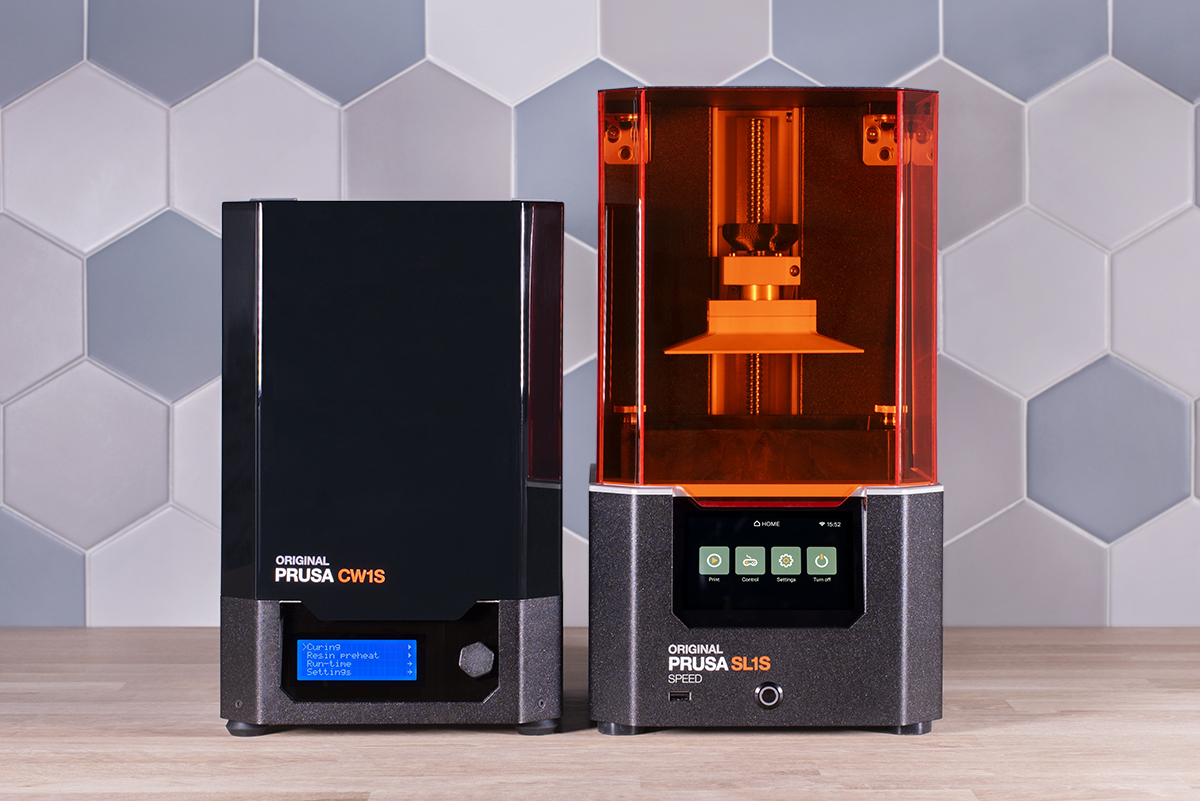

SL/SLA

Bei Stereolithographie handelt es sich um die älteste patentierte Drucktechnik (mehr dazu gibt es in Kapitel 1 „Geschichte des 3D-Drucks“).

Es beschreibt ein Verfahren, in dem flüssiges Harz ausgehärtet wird und dabei Schicht für Schicht aufgetragen wird. Hierbei wird das Harz durch einen Lichtstrahl ausgehärtet, wovon es verschiedene Varianten gibt: Einen UV-Laser, LED-Panel, dessen Licht gebündelt wird, und auch DLP-Projektoren.

Im Fachjargon spricht man auch von Photopolymerisation (Photo=durch Licht / Polymerisation=fest werden). In diesem Verfahren wird eine Grundplatte mit Harz aufgefüllt und durch die fokussierten Lichtstrahlen werden gezielt einzelne Punkte ausgehärtet. Währenddessen wird die Platte immer weiter gesenkt, so dass nach und nach Druck entsteht.

Auch wenn SLA die erste 3D-Druckmethode war und somit der Klassiker ist, wurde das Verfahren mittlerweile deutlich modernisiert. Beim Drucken lässt die Software automatisch Stützstrukturen entstehen, damit das Gebilde nicht unter seinem eigenen Gewicht zusammenbricht.

Sobald der Druck fertig ist, muss darauf geachtet werden, dass das Objekt abtropft und anschließend mit Reinigungsalkohol (Isopropanol) gereinigt wird, damit das überschüssige Harz entfernt wird, bevor dieses trocknet.

Nun wird das gesamte Objekt in eine UV-Kammer gestellt, damit es komplett aushärten kann.

Der Vorteil dieses Druckens ist eindeutig die Haltbarkeit. Getrocknetes Epoxidharz ist deutlich widerstandsfähiger als der Kunststoff aus dem FMD/FFF-Verfahren.

Allerdings ist es auch deutlich teurer und aufwändiger. Ein Liter Harz kostet mindestens 122 Euro (Stand Juli 2022) und zusätzlich benötigt man die Aushärtekammer und ggf. Schutzausrüstung wie Handschuhe und Brille zum Reinigen.

Abbildung: Beispiel eines SLA-Druckers (rechts) inkl. einer Aushärtekammer (links)

Bildquelle: (c) Prusa Research - prusa3d.com

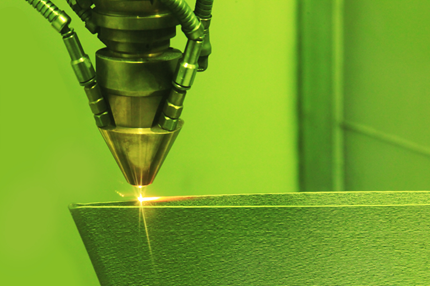

SLS/DMLS

Selective Laser Sintering ist ein Pulververfahren und eignet sich daher besonders gut, wenn Metalle als Ausgangsmaterial benutzt werden. Hier wird durch einen Laser das Material nicht direkt geschmolzen, sondern vielmehr verdichtet, geformt und mit den anderen Partikeln verbacken.

Die gesamte Struktur entsteht aus einem Pulverbett, welches mit Pulver gefüllt wird. Hier wird ebenso mit Hilfe eines präzisen Lasers ein Punkt anvisiert und verdichtet, so dass Verbindungen entstehen und das Druckobjekt nach und nach geformt wird.

Da hier direkt auf dem Druckbett gearbeitet wird, sind keine Stützstrukturen (wie bei SLA) erforderlich. Zudem können bei diesem Verfahren verschiedenste Materialien verwendet werden, z. B. das bereits erwähnte Metallpulver, Kunststoff oder auch Keramikpartikel. Dadurch ist SLS ein sehr teures Verfahren, da einerseits die Materialkosten im Vergleich sehr hoch sind und die Technik an sich auch hochkomplex ist und damit teurer als die anderen Verfahren. Jedoch lassen sich mit dieser Drucktechnik die stabilsten Objekte drucken.

Abbildung: Druck im SLS-Verfahren mit Metall