2.3 Kriterien eines Druckermodells

Es gibt einige Faktoren, welche bei der Wahl eines Druckermodells zu berücksichtigen sind. Folgend werden diesbezüglich die wichtigsten Punkte erklärt. Hierbei wird lediglich auf das FDM-Druckerverfahren eingegangen, da dieser Druckertyp für den Schulbetrieb favorisiert werden sollte, beispielsweise Drucker vom Hersteller Prusa Research.

Druckgeschwindigkeit

Die Druckgeschwindigkeit lässt sich relativ einfach über die Slicer-Software anpassen, hierbei gilt grundsätzlich: Je langsamer die Druckgeschwindigkeit ist, desto besser wird der Druck. Das heißt aber nicht unbedingt, dass man extrem langsam drucken muss. Die meisten Filament-Hersteller geben für ihre Filamente bestimmte Parameter vor, unter anderem Temperatur und Geschwindigkeit. An diese Werte sollte man sich (besonders am Anfang) halten, aber je besser und geübter man im Umgang mit dem 3D-Drucker wird, lassen sich diese Werte auch später anpassen. Zum Beispiel kann man dann die Temperatur ein wenig erhöhen, wenn das Filament etwas zu fest ist oder, wenn der Druck optimal ist, kann man die Geschwindigkeit etwas erhöhen, um Zeit zu sparen. Dies sind allerdings fortgeschrittene Einstellungsmöglichkeiten und müssen auch je nach 3D-Drucker variiert werden.

Da jedes Druckermodell andere Höchstgeschwindigkeiten beim Drucken erreicht, lässt sich diese in der Slicer-Software einstellen. Für viele Druckermodelle ist diese allerdings schon vorprogrammiert, so dass man einfach das gewünschte Modell heraussuchen kann z. B. den Prusa i3.

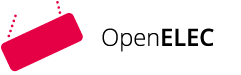

Abbildung: Beispielgeschwindigkeiten in mm/s für die Filamente bei der Benutzung eines Prusa-Druckers in Cura.

Bildquelle: (c) Prusa Research - prusa3d.com

Auflösung

Den Begriff Auflösung hört man heutzutage nahezu täglich, sei es die Auflösung unseres Smartphones, eines Tablets oder eines Fernsehers, der eine 4K- oder sogar 8K-Auflösung besitzt. Grundsätzlich können wir damit auch etwas anfangen, je höher der Wert ist, desto höher ist die Pixeldichte auf dem Gerät und desto klarer/schärfer wird das Bild dargestellt.

Bei dem 3D-Drucker wird der Begriff Auflösung aber etwas komplizierter, denn plötzlich ist es nicht mehr nur die XY-Ebene, die damit beschrieben werden soll, sondern auch die ausschlaggebende Z-Achse. Da dies nicht mit einer Zahl beschrieben werden kann, gibt es zwei Kenngrößen für die Auflösung beim Drucken. Es gibt einerseits die Schichthöhe, dieser Wert beschreibt die Auflösung für die Z-Achse. Andererseits gibt es die minimale Strukturgröße, welche die Auflösung für die XY-Ebene beschreibt. Die Schichthöhe zu ermitteln ist hierbei einfacher als die minimale Strukturgröße, weshalb oftmals auch die Schichthöhe als erster Wert angeben wird, wobei die Schichthöhe weniger Einfluss auf den Druck hat als die minimale Strukturgröße.

Die Schichthöhe beschreibt sich gut selbst, denn sie gibt an, wie hoch eine Schicht in dem Druckvorgang ist. Zwar lässt sich grundsätzlich sagen: je kleiner dieser Wert ist, desto genauer wird der Druck. Allerdings bedeutet das nicht, dass man ausschließlich den kleinsten Wert nehmen sollte, da sich hierdurch die Druckdauer erheblich erhöht.

Abbildung: Unterschiede verschieden eingestellter Schichthöhen

Bildquelle: LowFlyer97 / Lizenz: CC BY 4.0

Hier spielen viele Erfahrungswerte mit hinein, welche Schichthöhe zu wählen ist, trotz alledem gibt es Situationen, in denen eine höhere Z-Auflösung empfehlenswert ist. Bei einem Drucker mit guter XY-Auflösung und einem Modell mit sehr feinen Details kann durch Verringerung der Schichthöhe ein weitaus besseres Ergebnis erzielt werden. Außerdem kann bei einem niedrigen Modell (maximal 200 Schichten) durch höhere Z-Achsen-Auflösung die Qualität wirklich verbessert werden.

Aber wie bereits vorher erwähnt, ist der wirklich wichtige Wert die minimale Strukturgröße, wobei beim Kauf darauf geachtet werden sollte, dass der Drucker in beiden Kategorien gut abschneidet.

Die minimale Strukturgröße ist etwas komplexer. Dieser Wert beschreibt die kleinste Bewegung, zu der der Laser oder der Extruder innerhalb einer einzigen Schicht in der Lage ist. Auch hier gilt: Je kleiner der Wert, desto höher wird der Detailgrad. Die Krux daran ist, diesen Wert zu ermitteln. Dies gestaltet sich nicht so einfach, wie die Schichthöhe zu ermitteln. In den Datenblättern wird manchmal ein Wert angegeben, jedoch auch nicht immer. Will man die minimale Strukturgröße ermitteln, benötigt man einiges an Equipment, unter anderem ein hochauflösendes Mikroskop. Es ist möglich, Testobjekte zu drucken, die verschieden große Streifen beinhalten (von 10 bis 200 µm). Anschließend ist es wichtig, den Druck mithilfe des Mikroskops zu begutachten, um die Größe der Abweichung zu ermitteln. So kann man eine genaue Auflösung der minimalen Strukturgröße erhalten. In der Praxis wird dies jedoch nicht unbedingt erforderlich sein, hier geht es mehr um die theoretische Erklärung des Begriffs „Auflösung“. Falls Sie Interesse an dieser Vorgehensweise haben, besuchen Sie folgenden Blog. Dort wird ein Experiment beschrieben, wie genau die Testmethode abläuft.

Langlebigkeit

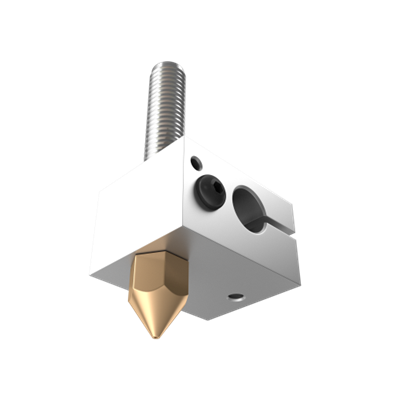

Um die Langlebigkeit des Druckers zu erhöhen, ist der wichtigste Punkt die Wartung. Die mechanischen Teile müssen wiederkehrend gewartet werden, damit keine Probleme auftreten, beispielsweise müssen die Zahnriemen nachgespannt werden. Wenn man dies beherzigt, ist bereits die größte Problemquelle beseitigt. Besonderes Augenmerk liegt allerdings auf dem Extruder, genauer dem Hotend. Das Hotend ist quasi das Herz der Maschine, hier wird das Filament erhitzt und geschmolzen.

Abbildung: Teile eines Hotends inkl. Düse

Dies klingt nicht so kompliziert, sorgt aber dafür, dass das Hotend ständig und stark beansprucht wird, weshalb hier besonders häufig Probleme auftauchen können. In dem Hotend gibt es einen PTFE (Polytetrafluorethylen / Handelsname: Teflon)-Einsatz für die Wärmeisolierung. PTFE hat einen Schmelzpunkt von 326° C, beginnt aber schon bei 260° C aufzuweichen, weshalb die Temperatur beim Drucken nie höher als 260°C sein sollte. Hier ist eine gute Kühlung wichtig, um die Materialermüdung zu reduzieren, doch auch, wenn man mit geringen Temperaturen druckt, ist eine vollständige Haltbarkeit nicht möglich, so dass dieses Teil immer überprüft werden sollte. Zudem gibt es noch die Düse, den so genannten Extruder. Der Extruder sorgt dafür, dass das heiße geschmolzene Material nach außen geleitet wird. Bei diesem Teil ist weniger die Wärme das Problem, sondern eher die kleinen Verunreinigungen im Material, welche sich sehr langsam aber sicher am inneren Rand absetzen und somit immer weiter den Extruder blockieren. Je hochwertiger das Ausgangsmaterial ist, desto länger dauert es, bis es zu einer starken Verunreinigung kommt. Deswegen sollte auch die Düse regelmäßig gereinigt werden.

Bei sorgfältiger Wartung kann problemlos eine Druckdauer von 1000 Stunden mit dem Hotend (teilweise sogar über 2000 Stunden, je nach Material) erreicht werden.

Die anderen Teile im Drucker sind weniger fehleranfällig und sollten bei einer gründlichen Wartung keine Probleme bereiten, später dazu mehr.

Druckgröße

Die Druckgröße hängt von dem Druckbett und von der Höhe des Druckers ab. Der Prusa i3 MK3S z. B. hat eine Druckfläche von 25 x 21 x 21 Zentimeter. Ist das Druckobjekt größer als diese Fläche, so muss das Objekt in mehreren Schritten gedruckt und später zusammengefügt werden. Dies sollte allerdings kein Problem sein, und kann über die meisten Slicer-Programme direkt erledigt werden.